ضایعات و زبالهها، از ابتدای زندگی بشر، جزء جدا نشدنی زندگیها بودهاند و سالانه خیل عظیمی از این ضایعات در سراسر جهان تولید و به زبالهدانیها سپرده میشوند. این مساله آلودگی کرهی زمین و منابع طبیعی را بیش از پیش در معرض خطر قرار میدهد. علاوه بر آن، میزان منابع و معادنی که برای این ساخت مواد مصرف میشوند، محدود بوده و نیازمند دقت در تولید زبالهها و ضایعات فی است. مسالهای که امروزه برای رفع این مشکلات مطرح شده و بسیاری از جوامع جهانی به خوبی از آن استقبال کردهاند، بحث بازیافت زبالهها و ضایعات فی است. در این مطلب به چگونگی بازیافت ضایعات توسط کورههای القایی بدون هسته خواهیم پرداخت.

این کورهها از انواع کورههای مختلفی هستند که برای ذوب و استفادهی مجدد از ضایعات فی مختلف مورد استفاده قرار میگیرند. وجود ویژگیهای خاصی در این نوع کورهها، استفادهی گستردهتر از آنها را نسبت به دیگر انواع موجود، توجیه میکند.

یکی از ویژگیهای منحصر به فرد در این کورهها، حرکت حمام فی نامیده میشود، بدین معنا که مواد مذاب در درون کوره حرکتهای حلقوی خاصی را تحت اثر میدان مغناطیسی موجود، خواهند داشت. این حرکت، در اساس به قدرت کوره و فرکانس عملیاتی آن بستگی دارد.

اما چرا این ویژگی برای بازیافت ضایعات به نحو مطلوب اهمیت دارد؟ زیرا حرکت حمام سبب میشود تا گدازههای درون کوره، چه از نظر ترکیب و چه از نظر دمای آزاد شده، به خوبی همگن و یکنواخت شوند. این حرکت درست مانند یک همزن برقی عمل کرده و در زمانی که ضایعات فی اندازهی ریز داشته یا از جنسهای متفاوت هستند، اهمیت بیشتری پیدا میکند.

فناوریهای جدیدتر در ساخت کورههای القایی بدون هسته، این امکان را فراهم آوردهاند تا یک کورهی القایی با فرکانس قابل تنظیم در دسترس باشد. تغییرات فرکانس عملکردی کوره سبب میشود در انتخاب قدرت گرمایش کوره و تنظیم شدت حرکت حمام آزادی عمل بیشتری داشته باشیم.

مزیت این کورههای جدید ورود مستقیم گرما به ف است، در شرایطی که وجود حرکت حمام نیز از جهش قابل توجه دمایی در بخشهای مختلف کوره جلوگیری میکند. با وجود قابلیت کنترل دقیق دما و فرایند ذوب، میتوان موارد دیگری را به عنوان مزیت برای آنها برشمرد. از جمله: تلفات ذوب کم، کاهش آلودگی محیط زیست و محیط کار، آنالیزهای بسیار پایدار و دقیق و راندمان انرژی بالادر بازیافت ضایعات فی.

حتی میتوان از مبدل فرکانس پیشرفته در کنار کورههای با فرکانس متوسط استفاده کرد و تا حد زیادی با کنترل دیجیتالی این کورهها، به مهندسی فرایند به نحو دلخواه در بازیافت ضایعات پرداخت.

ادامه مطلب

برای تغییرات جایی که پلک بالا و پلک پایین به هم میرسند یعنی همان گوشه چشم از این عمل استفاده میکنند.

کانتو پلاستی افتادگی پلک ها که بر اثر بیماری و یا سنین بالا ایجاد میشود را رفع میکند و همچنین اگر از روش های دیگری استفاده شد و نتیجه مورد پسند قرار نگرفت، از جراحی کانتو پلاستی برای ترمیم آن استفاده می کنند. با استفاده از کانتو پلاستی میتوان عضلات پلک بالا و پایینی که ضعیف شده اند را سفت و خوش حالت کرد.

شکاف دادن گوشه چشم و یا همان کانتو پلاستی، برای تغییرات گوشه چشم در چشم های معروف به مغولی استفاده میشود. چشم های مردم ژاپن و آسیای شرقی بیشتر در رده این چشم ها هستند. با عمل کانتوپلاستی فقط ظاهر چشم شما تغییر نمیکند بلکه انتقال احساسات که از چشم صورت میگیرد هم بیشتر میشود. بعد از عمل چشم های شما بزرگتر و نزدیکتر به هم دیده میشود و ظاهری بیشتر شبیه اروپایی ها پیدا میکنید. اگر شما نیز چشمان مغولی دارید بعد از این عمل باید عمل پف چشم بالا را هم انجام دهید تا توازن چشم هایتان حفظ شود.

برای دیدن ادامه ی مطلب بر روی فلش کنار متن کلیک کنید.

سالانه میزان قابل توجهی از منابع و هزینههای در دسترس یک کشور صرف ساخت محصولات مورد نیاز مردم و صنایع میشود. اگر بخواهیم همهی این منابع را فقط یک بار مصرف کنیم، علاوهبر اختصاص هزینهی زیاد، باید بگوییم شدت مصرف منابع به حدی زیاد خواهد شد که در آینده با کمبود منابع مورد نیاز و محدودیتهای فراوانی که به دنبال دارد، روبرو میشویم.پس یک اام حتمی در استفاده از سرمایههای ملی و تجدید ناپذیر کشور، از جمله فات، برنامهریزی برای استفادهی مجدد از آنهاست. چیزی که در چندین سال اخیر با نام بازیافت، دغدغهی خیلی از کشورهای قرن حاضر شده است. طبیعی است که کشور ما هم از این قائده مستثنی نبوده و برنامهریزیهای خاصی برای بازیافت ضایعات فی و غیر فی در نظر گرفته است.

بازیافت و جمعآوری قراضه های مورد نیاز برای فراوری مجدد، نیازمند تجهیزات و آگاهیبخشی موثر در این زمینه است. در این مقاله سعی میکنیم شما را تا حدودی با روندی که باید در مسیر بازیافت ضایعات فی در پیش گرفت، آشنا کنیم. این اطلاعات به شما کمک میکند تا در پیشرفت کشور خود و صرفهجویی در منابع مصرفی به طرز موثری سهیم باشید!

اولین اقدام در راه بازیافت یا فراوری مجدد مواد فی، جمعآوری قراضه های فیست. قراضه به بیان ساده به قطعات فی غیر قابل استفاده گفته میشود که قبلا برای ساخت محصولات متعدد در کارخانهها به کار گرفته شده است. این مواد را میتوان از طریق همان کارخانهها، صنایع مرتبط، یا حتی خانههای مردم دوباره جمعآوری کرد.

این گردآوری در ادامه نیازمند تفکیک قراضه های فی به انواع جنسهای مختلف است، به این معنا که ضایعات آلومینیوم، آهن و مس باید از هم جدا شوند. همین مساله برای سایر فات و آلیاژهای فی نیز صدق میکند. جداسازی لازمهی بازیافت هر مادهای برای استفادهی بهینه در مراحل بعدی است.

عکس 1- جمع آوری ضایعات فی

عکس 1- جمع آوری ضایعات فی

جمعآوری و خرید و فروش ضایعات یک شغل مهم و با درآمد مناسب است که کمتر به آن توجه شده است. گفته میشود بیشتر افرادی که صرفا ضایعات و قراضههای فی یا غیرفی را جمعآوری کرده و میفروشند، در طول مدت معین قادر خواهند بود تا انبارهای خود را تاسیس کنند. نکتهی جالب توجه این است که شاید از دور اینگونه به نظر نرسد، اما خلاف چیزی که فکر میکنید، درآمد خوبی به این افراد تعلق خواهد داشت.

از طرفی صرف نظر از منافع مالی که در کار جمعآوری و خرید و فروش ضایعات وجود دارد، این کار یک اام غیر قابل انکار برای محیط زیست، جامعه و اقتصاد است. بنابراین اگر میخواهید قدم در این شغل گذاشته و با سرمایهای اندک نسبت به بسیاری شغلهای دیگر، کار خود را شروع کنید، به شما پیشنهاد میکنیم که خواندن این متن را از دست ندهید.

تصویر 1- جمعآوری ضایعات فی برای خرید و فروش

تصویر 1- جمعآوری ضایعات فی برای خرید و فروش

این فعالیت یکی از مهمترین شغلهای دنیا با کمک قراضههای فی است. برای مثال تصور کنید به طور مداوم از سنگ آهن و سایر منابع اولیه برای تولید ابزار و سازههای فی استفاده شود؛ در این صورت روزانه حجم زیادی از منابع اولیه مصرف شده و مقدار زیادی از زبالهها و قراضههای فی نیز توسط کارخانجات و مردم، دفع میشوند.

ساده است که این روند در مدت کوتاهی منجر به آلودگی محیط زیست با کوهی از زبالههای فی میشود. به علاوه این که منابع مصرفی انسان بر روی کرهی زمین محدود و تمام شدنی است. منطقیترین راه حل برای این معضل، استفادهی مجدد از این مواد است. اامی که وجود چنین شغلی (جمعآوری و خرید و فروش ضایعات) را توجیهپذیر میکند.

همانگونه که در بالا اشاره کردیم، این کار با درآمد مناسبی نیز همراه خواهد بود، به شرطی که موارد مورد نیاز را رعایت کنید. در حقیقت کارخانههایی که به تولید متریالهای فی میپردازند، یا کارخانههای فراوری و بازیافت مجدد ضایعات، حاضرند پول خوبی برای این مواد بپردازند. زیرا هزینهی استفاده از سنگ آهن خام برای تولید آن متریالها بسیار بیشتر خواهد بود.

خریدارهای ضایعات و آهنآلات، آنها را با وسایلی نظیر وانت به انبارهای خود منتقل کرده و وقتی در حجمهای 15 تا 20 تن جمعآوری شد، آنها را به کارخانجات مربوط میفروشند. بخش اصلی درآمد کسب و کار در این قسمت حاصل میشود. کارخانهها آهنآلات ضایعاتی را به قیمت خوبی میخرند تا پس از بازیافت، در صنابع خود بکار بگیرند.

تصویر 2- جمعآوری ضایعات فی برای کسب درآمد

تصویر 2- جمعآوری ضایعات فی برای کسب درآمد

در ابتدا باید یاد بگیرید که انواع قراضه از جمله فات آهنی و غیر آهنی را از هم تشخیص بدهید. منظور از فات غیر آهنی، مس، آلومینیوم، فولاد ضد زنگ، برنج، منیزیم، آلیاژها و سایر موارد هستند.

فات آهنی و غیر آهنی باید جداسازی شوند، بنابراین آشنایی با خصوصیات هر کدام و شناسایی آنها مهم است. فات آهنی به طور معمول در محصولاتی مانند ماشینآلات منسوخ، اجاق گاز، یخچال و موتورهای اتومبیل یافت میشوند. در حالی که فات غیر آهنی معمولا در سیمهای مسی و سیم کشیها، وسایل برنجی، رایانههای قدیمی و. به کار گرفته میشوند.

برای مشاهده ی ادامه ی مطلب بر روی فلش کنار مطلب کلیک کنید.

ادامه مطلبدر مقالههای قبلی به چیستی آهن اسفنجی، چگونگی تولید آن و کاربردهایش پرداختیم. همچنین به این مساله اشاره کردیم که استفاده از آهن اسفنجی در ذوب و تولید فولاد مزایای متعددی دارد. اما سوال اینست که با وجود مزایا چرا در برخی کشورها همچنان استفاده از قراضه برای تولید فولاد رواج دارد؟ آیا مصرف قراضه و ضایعات آهنی در ذوب مزیت خاصی نسبت به آهن اسفنجی دارد؟

تمام این سوالات ذهن مخاطب را به خود درگیر خواهد کرد. با ما در این مقاله همراه باشید تا این موضوع را به طور مختصر برایتان شرح دهیم.

کارخانههای ذوب مختلف از مواد متفاوتی برای ذوب و فراوری جهت تولید فولاد استفاده میکنند. از جملهی این مواد اولیه میتوان سنگ آهن خام، قراضههای آهنی یا آهن اسفنجی را نام برد. هرکدام از آنها شرایط خاص خود و کورهها و فرایندهای ویژهی خود را نیاز دارند.

اما آنچه بدیهی است، این است که مصرف قراضه آهن و یا آهن اسفنجی بر سنگ آهن خام مزیت دارد. زیرا هم مصرف منابع اولیهی محدود را کاهش میدهد و هم به بازیافت ضایعات و کاهش هزینهها کمک میکند. به علاوه در استفاده از این دو منبع، عملیاتی که در کوره صورت میپذیرد از سهولت بیشتری برخوردار است.

به همین دلایل، اکثر کشورهای دنیا از این دو منبع برای تولید فولاد مورد نیاز در کارخانجات مختلف استفاده کردهاند. البته هر یک از کشورها با توجیهات خاص خود از یکی از این دو منبع اولیه بیشتر استفاده میکنند. این توجیهات کاملا به منابع موجود در کشورها، کورههای در دسترس و تکنولوژی موجود در دست آنها بستگی دارد. بطور مثال با اینکه استفاده از آهن اسفنجی در کشور ما موجهتر است، اما در کشوری مانند ترکیه، استفاده از قراضههای آهنی بهتر به نظر میرسد.

[ عکس 1- استفاده از قراضهها برای تولید فولاد

عکس 1- استفاده از قراضهها برای تولید فولاد

از نظر فاکتور شکل تلفن ها، یافتن تلفن هوشمندی که دیگر یک قطعه ی محکم سیاه نیست ، دشوار است. بهترین تلفن با صفحه کلید فیزیکی BlackBerry Key2 LE است. این یک گوشی خوب است برای وقتی که ارزش انتخاب صفحه کلید فیزیکی برای شما مهم است ، اما با گذشت زمان تعدا کمتر و کمتری از افراد گوشی های با صفحه کلید فیزیکی را می پسندند.

تلفن ها در متنوع و اندازه های مختلفی وجود دارد تا انواع مختلفی از دست بتواند آن ها را در خود جای دهد. گلکسی S10e سامسونگ و گوگل پیکسل 3 از سایر تلفن های باریک نیز باریک تر هستند و به آنها صفحه نمایش بزرگی ارائه می دهند و در یک دست راحت قرار می گیرند. از طرف دیگر Galaxy Note 9 ، OnePlus 7 Pro و iPhone XS Max برای افرادی که می خواهند صفحه نمایش بزرگی در دنیای آنلاین خود داشته باشند مناسب است.

در حوزهی صنایع مرتبط با فات، کشور ما دارای انواع کارخانهها و تاسیسات است که خدمات متنوعی را ارائه میدهند. در واقع، این کارخانجات فات مورد نیاز صنایع وابسته را پرداخت و فرآوری میکنند. یکی از مهمترین آنها کارخانه گسترش فولاد تبریز است. در این مقاله به توضیحاتی پیرامون این شرکت بزرگ و عمده فعالیتهای آن خواهیم پرداخت. این شرکت یکی از فعالان پیشگام در زمینهی خرید و فروش ضایعات آهن است که با خواندن این مطلب متوجه این امر خواهید شد.

این شرکت چیزی فراتر از کارخانه بوده و میتوان از آن به عنوان یک مجموعهی تخصصی از مجتمعها و کارخانجات بزرگ یاد کرد. هم اکنون بسیاری از فعالیتهای صنعتی و فعالیتهای در حال احداث در کشورمان تحت نظر این شرکت برقرار است. چنانچه در گذشته نیز پروژههای بزرگی را به بهره برداری رسانده است.

از سالهای آغازین فعالیت این شرکت گسترده، یعنی حدود سال 1381 تا به کنون، انواع و اقسام طرحهای استراتژیک و تاثیر گذار را مدیریت نموده است. در سالهای اخیر این شرکت با زیر مجموعههای آن که در زمینههای مختلفی فعالیت میکنند، شناخته میشود.

کارخانه گسترش فولاد تبریز و تمامی شرکتهای تحت پوشش آن، در برنامهی چهارم توسعه در راستای تهای کلان دولت قرار گرفت. بنابراین با هدف توسعهی واحدهای فولاد سازی و صنایع معدنی وابسته در دستور کار قرار گرفت. از آن زمان تا به همین امروز رشد تصاعدی را در پیش گرفته و تهای داخلی در پیش گرفته شده بر موفقیت آن میافزاید. یکی از این موفقیتها، اعتماد به نیروی انسانی و بکارگیری متخصصان کار آزموده و با مهارت است.

تولیدات کارخانه گسترش فولاد تبریز عمدتا انواع مختلفی از محصولات فولادی و آهنی هستند. البته اخیرا مدیریت شرکت گسترش فولاد تصمیم گرفت تا برای تحقق سریعتر توسعهی صنعت و افزایش فرصت اشتغال در منطقه اقدام کند. این اقدام به صورت ساخت و واگذاری مجموعهی کارخانجات برای ایجاد موقعیتی مناسب جهت شراکت عموم مردم انجام شد.

به شکلی که امروزه انواع شرکتها و مجموعههای متعدد که در زمینههای مختلفی فعالیت دارند، زیر مجموعهی این شرکت محسوب میشوند. از جملهی این شرکتها میتوان کارخانجات گروه صنعتی درپاد تبریز، گروه کارخانجات یاقوت صنعت تبریز، مجتمع فولاد صائب تبریز و مانند آن را نام برد. دفتر اصلی این مجموعه هم اکنون در دو شهر تهران و تبریز برقرار است.

تصویر 1- نمای بیرونی قسمتی از کارخانجات گسترش فولاد تبریز

تصویر 1- نمای بیرونی قسمتی از کارخانجات گسترش فولاد تبریز

آهن و فولاد، دو ف بسیار پر کاربرد در وسایل و ابزار متداول در زندگی انسان هاست. تمامی قسمتهای تکنولوژی، صنایع، ابزار و تجهیزات ساختمانها و بسیاری اجزای دیگر در زندگی ما وابسته به آنها است. اما خطر خوردگی و اکسایش این مواد فی را تهدید و آسیب پذیر کرده است. از این رو بشر به فکر ابداع راههای مختلفی برای محافظت از این محصولات افتاده است. نتیجهی تحقیقات و تلاشها به ساخت نوعی آهن روکشدار موسوم به آهن گالوانیزه انجامیده است. با ما همراه باشید تا خصوصیات این ماده و ضایعات گالوانیزه را برای شما شرح دهیم. ضایعات گالوانیزه را در بین ضایعات آهن در مراکز جمعآوری و خرید قراضهها، انبار و آمادهی فراوری میکنند.

به یک ورقهی آهنی یا فولادی که با روکشی از جنس روی پوشانده شده باشد، گالوانیزه میگویند. فایدهی استفاده از این روکش، محافظت لایههای زیرین و جلوگیری از زنگ زدگی آن است. بصورتی که حتی اگر پوشش آن بعد از مدتی به هردلیلی از بین برود، لایهی زیری زنگ نمیزند. بنابراین پوششی مناسب برای لولههای آب و مانند آن هستند.

برای تولید گالوانیزه، ورقههای نازکی از جنس آهن را در مخزنی حاوی روی مذاب فرو میبرند تا سطح آن را بپوشاند. سپس آن را بیرون میآورند و آهن گالوانیزه یا آهن سفید تشکیل میشود. ویژگی حائز اهمیت در این محصول، حفظ ساختار ماده در برابر افساد و به بیان بهتر زنگ زدن است که در طول مدت کوتاهی ف را شکننده و آسیب پذیر خواهد کرد.

به عملیات تولید ورقهای گالوانیزه، گالوانیزاسیون یا آبکاری گالوانیزه سرد و گرم گفته میشود. این نام، دو روش کلی برای تولید این محصول را توضیح میدهد. در روش آبکاری گالوانیزهی گرم، قطعهی آهنی و فولادی مورد نظر را وارد مخزنی حاوی روی مذاب میکنند. دمای این مایع، تا 460 درجهی سانتی گراد نیز میرسد. این روکش روی، با اکسیژن و کربن واکنش داده و یک لایهی بسیار مقاوم را ایجاد میکند.

در آبکاری گالوانیزهی سرد، باید روی را به صورت نمک، در درون یک محلول اسیدی یا آبی حل کنند. سپس محلول حاصل را به قطعهی آهنی یا فی مورد نظر اسپری میکنند.

ضخامت لایهی روی، بر روی قطعه آهنی یا فولادی در آبکاری گرم حدود 4 تا 5 برابر روش دیگر است. بنابراین قطعاتی که با آبکاری گرم ساخته میشوند، بیشتر برای بکارگیری در محیطهای باز و خارج ساختمانی مفید هستند. زیرا مقاومت این محصولات در برابر خوردگی بسیار بیشتر است.

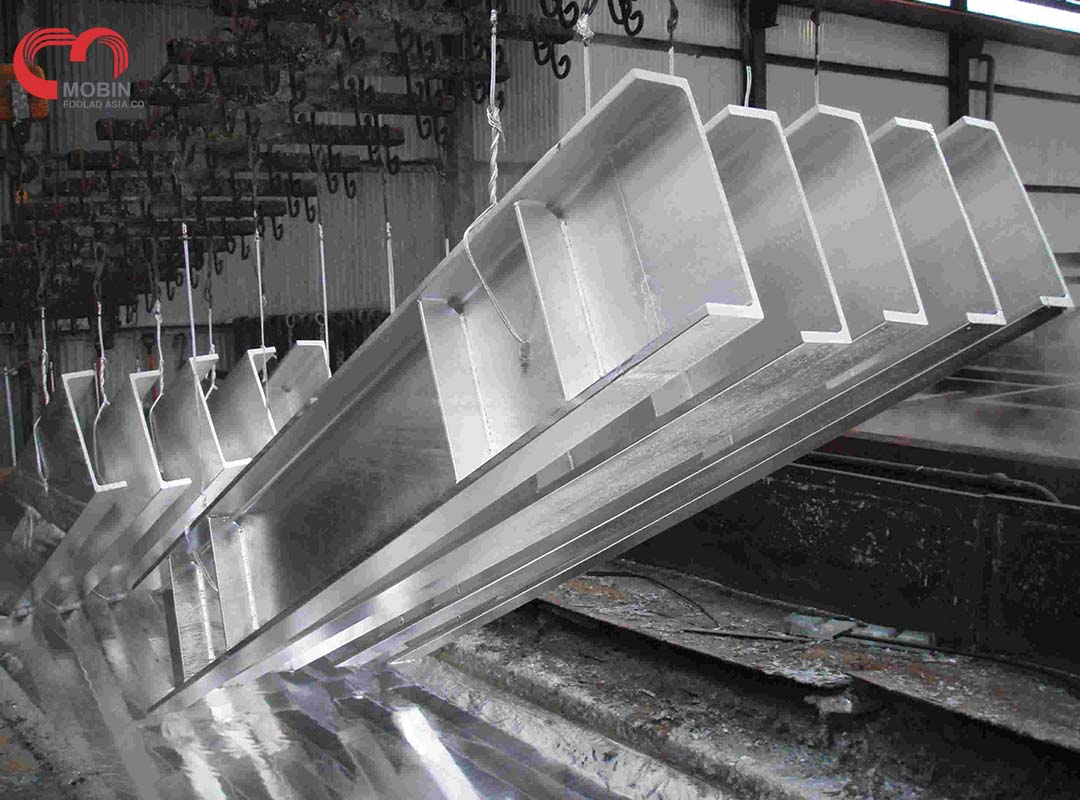

تصویر1- گالوانیزاسیون یا عملیات تولید آهن گالوانیزه چیست؟

تصویر1- گالوانیزاسیون یا عملیات تولید آهن گالوانیزه چیست؟

ادامه مطلب

تولید فولاد یک صنعت فراگیر در همهی جهان است که به دلیل کاربرد گسترده در اکثر صنایع حساس و مهم، خود نیز صنعت مهم و حیاتی به شمار میآید. اینکه یک کشور خود به ساخت فولاد بپردازد یا آن را از کشورهای دیگر تهیه کند، فرق زیادی در سرنوشت اقتصاد کشور خواهد داشت. خود کفایی و پویا بودن صنعت ساخت فولاد، موفقیت و پویایی صنایع وابسته را نیز در بر خواهد داشت. در این متن ما شما را در مورد روشهای رایج در تولید فولاد به ویژه تهیهی فولاد از روش احیا راهنمایی خواهیم کرد.

صنعت فولاد سازی را میتوان به جرات یک صنعت مادر برای بسیاری صنایع وابسته و مصرف کننده دانست. اقتصاد و رفاه صنایع و مردم با تولید فولاد گره خورده و بی شک خود کفایی یک کشور در این زمینه، به شکوفایی سایر عرصهها نیز کمک خواهد کرد. در بین کشورهای مختلف، سرانهی مصرف فولاد در زمینههای مختلف، میزان صنعتی و پیشرفته بودن آن کشورها را نشان میدهد.

اولین کارخانهی ایران برای ساخت فولاد، در اواخر سال 1350 تحت عنوان کارخانهی ذوب آهن اصفهان تاسیس شد. این کارخانه، حدود 550 هزار تن در سال ظرفیت داشته و به دنبال بهبود وضع اقتصادی کشور و بالا رفتن تقاضای کارخانجات دیگر برای تامین فولاد، بنا گردید.

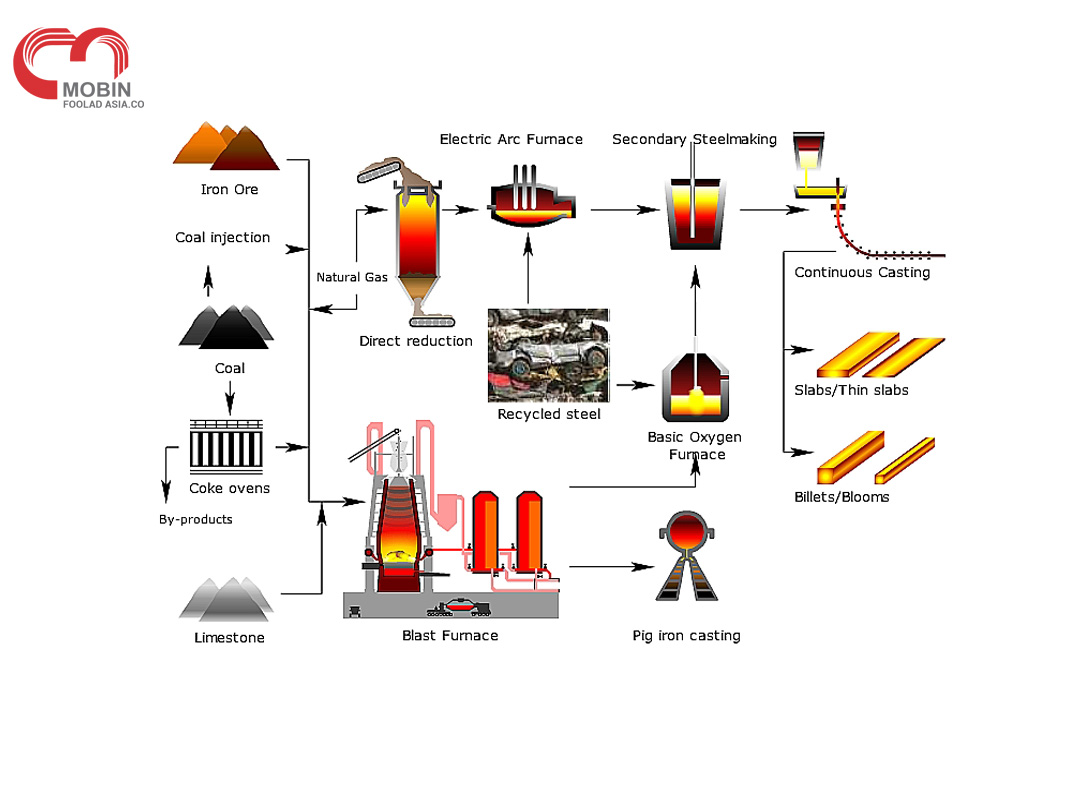

به طور کلی، روشهای اصلی در تولید فولاد را به دو دسته میتوان طبقه بندی نمود:

1- روشهای بر پایهی سنگ معدن:

در این روشها، نیاز به استخراج و در اختیار داشتن سنگ آهن خام (اکسید آهن) یا Iron ore وجود دارد که از طریق معادن سنگ آهن بدست میآید. اکسید آهن را طی واکنشهای مخصوصی در کوره خالص کرده و برای بدست آوردن آهن با عیار بالا، آن را احیا میکنند. پس از واکنش احیای سنگ آهن، نمونهی غیر مقاومی از آهن به دست میآید که در برابر اکسید شدن و ضربه خوردن کاملا آسیب پذیر است. بنابراین برای تبدیل آن به فولاد مستحکم مورد نیاز در صنایع، کربن و تعدادی عنصر دیگر بر ترکیب آن اضافه کرده و فولاد را تولید میکنند.

2- روشهای برپایهی قراضه و ضایعات آهن:

در این روش، با استفاده از ذوب قطعات قراضهی آهن و فولاد در کوره، ناخالصیها را حذف کرده و مجددا از مواد مذاب، فولاد میسازند.

تصویر 1- روش های تولید فولاد

تصویر 1- روش های تولید فولاد

از آن زمان که بشر به تولید فولاد برای استفاده در سازههای فی روی آورده است، تا به همین امروز، شاهد افزایش تقاضا برای تولید آن هستیم. در حقیقت به تدریج نیاز به بکارگیری فولاد بیشتر و بیشتر شده و به دنبال آن تکنولوژیهای مورد استفاده در رابطه با ساخت و پرداخت آن نیز طراحی و اجرا شدهاند. این تکنولوژیها نیاز به مواد اولیهی متفاوتی مانند آهن اسفنجی، قراضه ها یا سنگ آهن دارند. اما استفاده از کدام منبع برای تولید فولاد بهتر از سایرین است؟ آیا استفاده از ضایعات آهن ارجحیت دارد یا آهن اسفنجی؟

ما در این مطلب سعی کردهایم به مقایسهی قیمت و مزایای استفاده از آهن اسفنجی به جای قراضه بپردازیم.

در سالهای اخیر دو تکنولوژی عمده در تولید آهن و چدن مورد استفاده قرار میگیرد:

اساسا در این دو روش، سنگ آهن یا همان اکسید آهن را احیا میکنند تا اکسیژن موجود در آن خارج شده و به آهن با درصد خلوص بیشتر دسترسی پیدا کنند. در تکنولوژی احیای غیر مستقیم، سنگ آهن، کک و آهک را به کورههای بلندی وارد کرده و در نهایت از آن، آهن خام بدست میآید. در ادامه آهن خام را به فولاد تبدیل کرده و ناخالصیها را از آن جدا میکنند.

اما در احیای مستقیم قراضهها و ضایعات آهن، یا آهن اسفنجی را به کورههای قوس الکتریکی وارد میکنند. در اغلب اوقات این روش را به احیای غیرمستقیم ترجیح میدهند، زیرا میتوان گفت هزینه و زحمت کمتری دربردارد. همچنین شواهد حاکی از آن است که در کورههای قوس سرعت تولید بالاتر بوده، در حالی که آلودگی کمتری نیز ایجاد میکنند.

در کشور ما به دلیل کمبود قراضهی آهن، استفاده از آهن اسفنجی و کورههای قوس برای تولید فولاد متداولتر است. البته در برخی کارخانهها نیز از آهن قراضه برای این امر استفاده میکنند. اما اگر محدودیت منابع نداشته باشیم، کدام مادهی اولیه برای استفاده در این کوره ارجحیت دارد؟

در زیر سعی میکنیم اطلاعاتی برای تصمیم گیری در این مورد، در اختیار شما قرار داده و در نتیجه تصمیم بهتری اتخاذ کنیم.

تصویر ا- استفاده از کورهی برقی (قوس الکتریکی) برای ذوب قراضهها یا آهن اسفنجی

تصویر ا- استفاده از کورهی برقی (قوس الکتریکی) برای ذوب قراضهها یا آهن اسفنجی

ادامه مطلب

در صنایع مختلف امروزی از انواع فات استفاده میشود. اما بدون شک یکی از مهمترین اقسام فات مورد استفاده، آهن است. سنگ آهن را از معادن شناسایی شده استخراج کرده و پس از فرآوری و خالص سازی، برای تولید انواع سازههای فی مورد استفاده قرار میگیرد. صنایع و تمدنهای پیشرفتهی امروزی تا حدود زیادی به سازههای فولادی و چدن حاصل از این سنگ نیازمندند. در این مقاله ما برایتان شرح میدهیم که سنگ آهن اساسا چیست و بشر چگونه از آن بهرهمند میشوند. هم چنین در نهایت متوجه خواهید شد که چرا استفاده از ضایعات آهن برای تولید فولاد، بر بکارگیری سنگ های معدنی اولویت دارد.

سنگ آهن (Iron ore) نوعی سنگ معدنی حاوی رگههایی از آهن (Fe) است که برای مورد استفاده قرار گرفتن، باید خالص سازی شود. برای خالص کردن این سنگ، باید فرایند ذوب و احیا در کورهها به شکل متداول امروزی، انجام شود. این سنگ از فراوانترین سنگهای فات در زمین است، بصورتی که میتوان گفت حدود 5 درصد از کل پوستهی زمین را اکسید آهن تشکیل داده است.

دو کانی رایج در ترکیب سنگ آهن با نامهای هماتیت و مگنتیت مشخص میشوند. هماتیت، نوعی کانی با فرمول شیمیایی Fe2O3 و نامهای معادل حدید و شادنه است. این کانی حاوی حدود 70 درصد (Fe) و 30 درصد اکسیژن است. از این کانی در رنگ سازی و تولید ضد زنگها استفاده میکنند.

کانی دیگر با نام مگنتیت، برگرفته از واژهی یونانی به معنای آهنربا است. فرمول شیمیایی کانی مگنتیت به صورت Fe3O4 بوده و حاوی 72 درصد Fe است. البته انواع دیگری از سنگ آهن وجود دارند که با نام کانیهای سازندهی آنها، زئولیت، لیمونیت، سیدریت، گرینالیت، مارکالیت و. مشخص میشوند. قدم اول در بدست آوردن منابع خام سنگ آهن، شناسایی معادن غنی از این سنگ است که توسط مهندسان و کارشناسان حرفهای معدن صورت میگیرد.

پس از شناسایی معادن بالقوه، سنگ آهن را استخراج و برای جدا کردن ناخالصیها و بدست آوردن ف خالص آماده میکنند. آهنی که خالص شده به صورت پودری تیره رنگ حاصل میشود که در برابر اکسایش و ضربه بسیار آسیب پذیر است. در حقیقت برای اینکه جهت استفاده در سازههای فی مستحکم در صنایع مختلف مانند ساختمان سازی مناسب شود، ابتدا میبایست با عناصر دیگر ترکیب شود. به ترکیب آهن با عناصر دیگر که عموما کربن، نیکل و کروم هستند، آلیاژ میگویند.

کشور چین بزرگترین وارد کننده و مصرف کنندهی این سنگ در بین بقیهی کشورهاست. کشورهای استرالیا و برزیل نیز بزرگترین تولید کنندگان آن در کل جهان به شمار میروند.

[caption id="attachment_1557" align="aligncenter" width="1080"] تصویر 1- نمونهای از سنگ آهن استخراج شده از معادن آهن[/caption]

تصویر 1- نمونهای از سنگ آهن استخراج شده از معادن آهن[/caption]

همانطور که گفتیم، سنگ آهنی که از معادن به دست میآید، عیار پایینی داشته و باید خالص شود. پس از استخراج سنگ آهن، ابتدا طی چندین مرحله آن را آمادهی فراوری و وارد سازی به کوره میکنند. این مراحل شامل خرد کردن، آسیاب کردن، سرند کردن و سپس شستوشو هستند. در نهایت با استفاده از روش فلوتاسیون یا بهرهگیری از جدا کنندههای مغناطیسی عیار آن را تا حدود 65-60 درصد بالاتر میبرند.

سپس سنگهای حاصل را به ابعاد 6 تا 25 میلیمتری در میاورند تا برای بارگزاری در کوره مناسب شود. در کورههایی با نام کورههای وزشی، سنگ آهن تغلیظ شده را همراه با سنگ آهک و زغال کک در معرض گرمای فراوان قرار میدهند. در ادامه، ف مورد نظر بر اثر حرارت و جریان گازهای حاصل از سوخت کک، ذوب میشود. آهن مذاب و تفالهی حاصل از ناخالصیهای سنگ آن، به مرور از کوره تخلیه میشود.

در این سیستم، کوره بطور مداوم از قطعات جدید سنگ ف شارژ شده و آهن مذاب از آن به وجود میآید. محصول فراوری در این کوره، چدن است که در برخی صنایع مورد استفاده قرار میگیرد. اما اکثر سازههای فی و صنایع وابسته به فراوری فات، نیاز به فرمی بسیار مقاوم به نام فولاد دارند. به همین دلیل، چدن را مجددا فراوری کرده و از آن فولاد مورد نیاز را به دست میآورند.

دمای کوره به 1925 درجهی سانتیگراد نیز میرسد و خروجی کوره آهن مذاب همراه با گازهای مونوکسید کربن است. واکنش درون این کورهها به احیای مستقیم نیز معروف است. منظور، واکنشی است که طی آن سنگ آهن اولیه توسط مواد احیا کنندهی جامد یا گازی، احیا میشود. در نهایت، محصول حاصل از این واکنش، بسته به درصد کربن موجود در آن، چدن یا فولاد نامیده میشود.

[caption id="attachment_1558" align="aligncenter" width="1080"] تصویر 2- استفاده از سنگ آهن برای خالص سازی و ساخت فراوردههای آهنی[/caption]

تصویر 2- استفاده از سنگ آهن برای خالص سازی و ساخت فراوردههای آهنی[/caption]

سنگ آهنهایی که اکنون در بازار یافت میشوند، شکلهای متفاوتی دارند. علاوه بر تفاوت فرمولاسیون شیمیایی در بین آنها، به شکلهای فیزیکی مختلف از جمله دانه بندی شده، کنسانتره و گندله نیز دیده میشوند. از این سنگها برای ساخت سازههای فی مختلف از جنس چدن و فولاد استفاده خواهد شد. تمدنهای امروز و پیشین همگی از این ف بیشترین استفاده را نسبت به دیگر انواع فات میکردهاند.

استحکام قابل توجه، فراوانی منابع و معادن اولیه، سهولت در فراوری و ذوب و قیمت مناسب از دلایل عمدهی رواج استفاده از سنگ آهن است. با این حساب، از فراوری این سنگ برای تولید هر آنچه نیازمند فات است، استفاده میشود. عمده ترین موارد مصرف، شامل ساخت پلها، ماشین آلات، راه آهن، تجهیزات ساختمان سازی، لوازم خانگی ، و انواع تجهیزات مختلف صنعتی است.

هم چنین در صنعت خودرو سازی و ساخت ابزار و ادوات جنگی نیز از اشکال مختلف آهنی استفاده میشود. بر اساس اطلاعات حاصل از آمارها، حدود 98 درصد از سنگ آهنی که در کل جهان استخراج میشود، به منظور تولید فولاد و ساخت سازههای فولادی بهره برداری میشود.

کاربردهای متفرقه و پراکندهای نیز از سنگ آهن گزارش شده است. ازجمله بکارگیری در تولید بتن و سیمان، گل حفاری، شست و شوی ذغال سنگ و برخی رنگدانهها.

[caption id="attachment_1559" align="aligncenter" width="1080"] تصویر 3- کورههای مورد استفاده برای خالص سازی و ذوب منابع سنگی[/caption]

تصویر 3- کورههای مورد استفاده برای خالص سازی و ذوب منابع سنگی[/caption]

استفاده اصلی آن، تولید ف آهن است. بیشترین مقدار آهن تولید شده هم در ساخت ف فولاد استفاده می شود. ف فولاد هم ساخت ابزارها و تجهیزات زیادی مثل اتومبیل ها، لوکوموتیوها، کشتی ها، تیرچه های ساختمانی، مبلمان، گیره های کاغذی، دوچرخه و هزاران وسیله کوچک و بزرگ دیگر استفاده می شود. این ف درواقع پرمصرف ترین ف هم در حجم مصرفی و هم در کاربرد مصرفی است.

استفاده اصلی از این سنگ یعنی همان ۹۸ درصد برای ساخت ف فولاد و باقیمانده آن یعنی ۲ درصد دیگر برای زمینه های دیگر که در موارد زیر بیان شده، است.

سنگ های آهن، مواد خام طبیعی برای تولید آهن ریخته گری در کوره های ذوب است. مگنتیت در صنعت نفت به عنوان یک عنصر وزن گیری خاک رس شناور استفاده می شود.

سنگ های آهن مناسب برای فکاری باید علاوه بر خصوصیات ویژه فیزیکی دارای ترکیب شیمیایی و معدنی خاصی باشند. حداقل آهن موجود در سنگ های خام مناسب برای بهره گیری و استفاده در تولید، مقدار ۲۵ تا ۳۰ درصد است. سنگ های مغناطیسی تیتانیوم می تواند با یک میانگین ۱۵ تا ۱۷ درصدی از آهن موجود برای استخراج تیتانیوم و وانادیوم از آنها به کاربرده شود.

حداقل آهن موجود در سنگ های مورد استفاده در کوره های ذوب در محدوده های مختلفی مشخص می شود و این محدوده ها بستگی به نوع سنگ های معدنی دارد. برای سنگ مگنتیت و هماتیت، حداقل آهن موجود باید بین ۴۵ تا ۵۰ درصد باشد. سنگ های با سطح آهن کمتر توسط فرایندهای جداسازی الکترومغناطیسی، مغناطیسی، شست و شو و برداشت غنی سازی می شوند. ویژگی های مهم فیزیکی آن عبارتند از: چگالی، سختی، بافت و بدنه.

ف فولاد تولید شده از آهن صد در صد قابل بازیافت است و می توان آن را دوباره در میان مواد اولیه تولید کالاهای مصرفی و با همان کیفیت مواد خام اولیه، بارها و بارها استفاده کرد. فرایند بازیافت می تواند تا حد زیادی در مصرف مواد خام و انرژی صرفه جویی کند. هر تن از فولاد بازیافت شده در مصرف بیش از ۱۴۰۰ کیلو گرم سنگ آهن، ۷۴۰ کیلوگرم ذغال سنگ کک و ۱۲۰ کیلوگرم سنگ آهک صرفه جویی کند.

همانطور که اشاره کردیم، این سنگ مصارف گستردهای در تمامی صنایع و کشورها داشته و باید در مصرف آن به خوبی دقت کرد. از آن جا که منابع موجود سنگی از این ف با وجود فراوانی در نهایت محدود است، بهتر است تا حد ممکن برای ساخت فولاد از قراضههای آهنی به جای سنگ خام استفاده نمود.

اگر در مورد تولید فولاد به وسیلهی انواع کورهها و تجهیزات لازم، آشنایی داشته باشید، حتما میدانید که از ذوب قراضهها و ضایعات آهن نیز برای این امر استفاده میشود. ضایعات سنگین آهن به همراه قراضههای سبک آهنی برای شارژ کورههای ذوب مورد نیاز هستند. انواع قراضههای سنگین از مواد مختلفی بدست آمده و برای فراوری مجدد، جمعآوری و انبار میشوند. شما با استفاده از اطلاعات این متن، میتوانید تشخیص دهید که چه وسایلی از آهن سنگین تشکیل شده و ضایعات مربوط از آن استحصال میگردد.

قراضههای تولید شده که از وسایل آهنی دور ریختنی و فرسوده به دست میآیند، ویژگیهای مختلفی دارند. بر اساس این ویژگیها و مشخصات، این مواد را در انواع خاصی شناسایی و دسته بندی مینمایند. هر دسته از این قراضهها مربوط به نوع خاصی از آهن بوده که علاوه بر تفاوت با سایر انواع، استفادههای متفاوتی نیز دارد.

به طور کلی اقسام قراضههای آهنی را بر حسب دو شاخصهی کیفیت و مشخصات فیزیکی تقسیم بندی میکنند. ما در این مقاله به بررسی یک از انواع ضایعات آهن که در دسته بندی فیزیکی جای میگیرد، میپردازیم.

بر اساس چگالی، قراضههای آهن بدست آمده از وسایل فی را به سه دستهی کلی طبقهبندی میکنند:

این قراضههای آهنین دارای وزن مخصوص ظاهری 0.5 تا0.8 تن بر متر مکعب هستند.

این قطعات وزن مخصوصی در حدود بازهی 0.8 تا 1.0 تن بر متر مکعب دارند.

در خصوص این قراضهها، وزن مخصوص ظاهری بیشتر از 1.0 متر مکعب خواهد بود.

در ادامه به شما میگوییم که ضایعات سنگین آهن چیست و از چه موادی به دست میآید. همچنین طرز استفاده و بهکارگیری آنها در کورههای ذوب را مختصرا شرح میدهیم.

تصویر 1- دسته بندی انواع ضایعات سنگین آهن

تصویر 1- دسته بندی انواع ضایعات سنگین آهن

سالانه انواع مختلفی از وسایل آهنی یا وسایلی که در قسمتی از آنها ف آهن به کار برده شده، توسط مردم و صنایع مصرف میشود. پس از مدتی این ابزار فرسوده یا خراب شده و به ناچار با تجهیزات جدیدتر جایگزین میگردند. اما سوال اینجاست که این قطعات آهنی دور ریز چه سرنوشتی خواهند داشت؟ مقصود از ضایعات درجه یک، کدام نوع است؟

قطعات مورد بحث ما که به انواع ضایعات آهن نیز موسوم هستند، در صورت دفع یا دفن شدن در طبیعت مشکلات زیست محیطی و اکولوژیکی جدی به همراه خواهند آورد. بنابراین تنها راهکار منطقی و صحیح برای مدیریت این حجم از زبالهی فی در کشور، بازیافت یا فراوری مجدد قراضهها خواهد بود. در این متن ضمن معرفی یک تقسیم بندی مختصر برای انواع ضایعات آهن، با خصوصیات و کاربردهای آنها بیشتر آشنا میشوید.

در پاسخ به این سوال که این قطعات دور ریز چگونه حاصل میشوند، به موارد متعددی میتوان اشاره کرد. برای مثال، در کارخانجات و صنایع وابسته به ف آهن که متریال و محصولات فی یا آلیاژها را تولید میکنند، تمام مواد خروجی فراوردههای مفید نیست. بلکه قسمتی از تولیدات در نهایت کیفیت لازم برای ادامهی فرایند را نداشته و به عنوان ضایعات دور ریز معرفی میشوند. با تمهیدات خاص هر کارخانه یا کورهی تولید کننده، در نهایت این قطعات به واحدهای جمع آوری قراضه های فات تحویل داده میشوند.

از طرفی زمانی که عمر مفید برخی وسایل که در آنها از قطعات آهنی استفاده شده است، به پایان برسد، به عنوان قطعات دور ریز تحویل برخی مراکز شده و قطعات آهن آن جداسازی میشود. قطعات آهنی بلااستفاده در واقع همان انواع ضایعات آهن هستند که مراکز خرید و فروش ضایعات مشتری آن هستند. نکتهی اصلی اینجاست که تمامی این قراضهها با وجود این که قراضهی آهن نامیده میشوند، یکسان نبوده و از لحاظ ترکیب شیمیایی، خصوصیات و در نتیجه قیمت متفاوت خواهند بود. برای مثال ضایعات درجه یک آهنی قیمت بالاتری نسبت به دیگر انواع قراضه داراست.

از این قطعات معمولا برای تولید فولاد و شمشهای فولادی استفاده میکنند. بدین منظور میبایست قطعات قراضه را به کورههای مخصوص با دمای بسیار بالا وارد کرده و ذوب نمایند. البته بدین منظور از کورهها و فرایندهای مختلفی استفاده میشود که شرح آنها در مقالههای دیگر این وب سایت، آورده شده است. اما به طور کلی در طی همگی این روشها، قراضهها را با وارد کردن به کوره ذوب و افزودن عناصری به آنها تغییر میدهند تا مقاومتشان افزایش یافته و به عبارتی فراوری شوند.

ادامه مطلب

در روند بازیافت و فراوری ضایعات فی مختلف، مراحل متعددی وجود دارد که بدون شک یکی از مهمترین آنها، جداسازی قطعات و ضایعات فی جمع آوری شده است. این جداسازی از این نظر اهمیت دارد که هر جنس از ف مراحل و فرایندهای خاص خود را برای فراوری مجدد نیاز دارد. بنابراین باید قراضههای جمع آوری شده از لحاظ تفاوت در جنس فی، جداسازی شوند و این امر نیازمند تکنولوژیهای خاص برای هر یک است. امروزه ماشین آلات جداسازی مختلفی بدین منظور طراحی شدهاند که سعی کردهایم در این متن یک دورنما از کار هر یک را شرح دهیم.

تصویر 1- نمونه ای از چنگک های ابزار و ماشین آلات جداسازی ضایعات

تصویر 1- نمونه ای از چنگک های ابزار و ماشین آلات جداسازی ضایعات

وم جدا کردن قطعات فی مختلف از آن جهت است که نمیتوان مخلوطی از تمامی قراضههای متفاوت را برای فراوری در یک کوره مورد استفاده قرار داد. بدیهی است که برای بازیافت قطعات مورد نظر باید ابتدا آنها را بر حسب جنس، از هم تفکیک کنیم. سپس هر دسته از مواد را میتوان در کورههای مختلف ذوب و خالص سازی کرد تا قطعهی فی مورد نظر به دست آید.

بازیافت قراضهها علاوه بر کمک به صرفه جویی در انرژی، از هدر رفت منابع خام فی نیز جلوگیری میکند و از این رو، اهمیت زیادی در اقتصاد صنایع کشور دارد. از طرفی در اکثر ابزارها و مواد مصرفی فرسوده و دورریز، ترکیبی از چندین جنس ف وجود دارد. هم چنین در هنگام جمع آوری قراضهها، اقسام قطعات مختلف زبالههای فی در کنارهم عرضه و انبار میشوند. بنابراین وظیفهی تفکیک انواع قراضهها بر عهدهی کارخانجات بازیافت و فراوری محول شده است.

شاید در زمانهای گذشته این کار با فرایندهای ساده یا اشخاص انجام میشده است، اما امروزه متخصصان انواع مختلفی از ماشین آلات جداسازی ضایعات را برای محقق کردن این موضوع، ساختهاند. ابزار آلات جداسازی انواع ضایعات توسط ارائه دهندگان مختلفی در سطح کشور ما به فروش میرسند.

حالا که به اهمیت تفکیک قطعات فی قبل از فراوری اشاره کردیم، باید با تکنولوژیهای ایجاد شده در این راستا نیز آشنا شویم. اساس کار این وسایل ماشینی بسته به نوع ف مورد نیاز متفاوت خواهد بود و تکنولوژی خاص خود را میطلبد. به بیان بهتر، این فناوریها کمک میکنند تا جنسهای فی علاوه بر جدا شدن از همدیگر، از آلودگیها، بقایای مواد مختلف مانند مواد خوراکی، سنگ، خاک و هرگونه ناخالصی نیز پاکسازی شوند. در برخی از بهترین دستگاههای مورد استفاده، نتیجه حاوی 98 درصد از ف مورد نظر است که راندمان بالای کار را موجب خواهد شد.

تسمه نقاله ابزاری بسیار کاربردی در جداسازی ضایعات است که برای نخستین بار در سال 1892 ابداع شد. نوارهای نقاله از دو تا تعداد بیشتری قرقره که یک تسمه یا نوار به صورت حلقوی دور تا دور آن پیچیده شده است، تشکیل شدهاند. با چرخش قرقرهها، نوار سوار شده بر روی آنها نیز شروع به حرکت و چرخش به دور قرقرهها میکند. از این وسیله در صنایع مختلفی (مانند ماشین آلات جداسازی) برای قرار دادن مواد مختلف بر روی آن و راندن آنها به سمت جلو استفاده میکنند.

در صنایع بازیافت فات نیز از نوار نقاله برای به حرکت در آوردن قراضههای فی به سمت تجهیزات جداسازی استفاده میشود. این ابزار برای بکارگیری در جداسازی قطعات در صنایع فراوری فات، میبایست در برابر سایش و حرارت مقاومت لازم را داشته باشد.

تصویر 2- نمونه ای از تسمه نقاله مورد استفاده در جداسازی ضایعات

تصویر 2- نمونه ای از تسمه نقاله مورد استفاده در جداسازی ضایعات

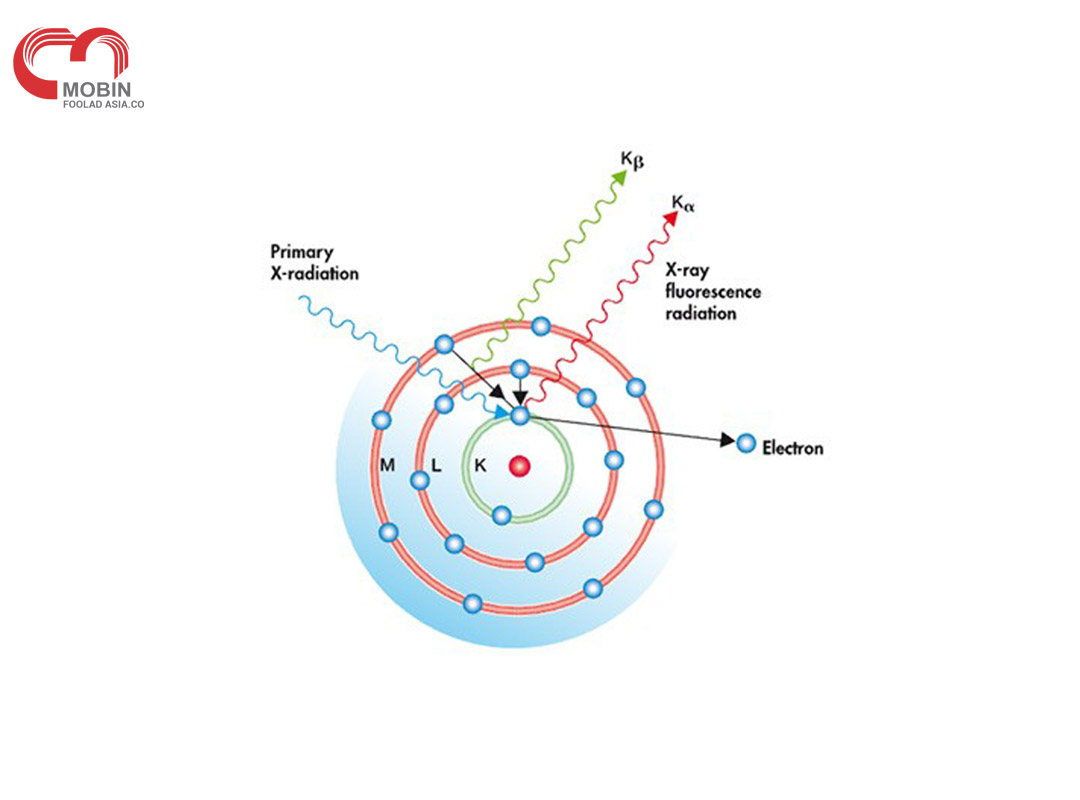

در این ماشین آلات جداسازی ، نمونههای مورد نظر را با اشعهی ایکس موسوم به اشعهی ایکس اولیه بمباران میکنند. به دنبال بر انگیختگی ذرات و اتمهای مواد مختلف، الکترونها بین لایههای مختلف اتمی جا به جا شده و منجر به بازتابش اشعهی ایکس ثانویه (فلوئورسانس) از ماده میشود. اشعهی متصاعد شده از هر عنصر خاص خود آن ماده است، بنابراین با تعیین طول موج آزاد شده از ماده قادر خواهیم بود آن اتم یا عنصر را شناسایی کنیم. به دنبال شناسایی جداسازی ضایعات امکان پذیر خواهد شد.

به دستگاههای دارای این تکنولوژی XRF نیز گفته میشود که از پیشرفتهترین فناوریهای مورد استفاده به شمار میآیند. XRF ها، از قسمتهای مختلف از جمله منبع انرژی پر قدرت، لولههای تولید اشعه ایکس اولیه، نگهدارندهی نمونه، توازن دهندههای طیف بازتاب شده از نمونه، دستگاه ثبت اطلاعات و سنجش پرتوی حاصل شده و. تشکیل شدهاند.

تصویر 3- ماشین آلات با تکنولوژی طیفنگاری فلوئورسانس اشعه ایکس (XRF)

تصویر 3- ماشین آلات با تکنولوژی طیفنگاری فلوئورسانس اشعه ایکس (XRF)

در ماشین آلات جداسازی بر اساس میدان مغناطیسی، یک آهنربای الکتریکی از طریق جریان الکتریسیته ایجاد میشود. بنابراین با قطع و وصل جریان میتوان آهنربا را فعال یا غیر فعال نمود. در این سیستم از یک سیم پیچ متمرکز که جریان الکتریکی از آن عبور کرده و میدان مغناطیسی در اطراف آن ایجاد میشود، بهره میگیرند. همان طور که از مکانیسم اینگونه دستگاههای جداسازی ضایعات مشخص است، برای جدا سازی قراضههای فی از سایر قطعات استفاده میشود.

در این وسایل یک پوستهی استوانهای شکل به دور یک میدان مغناطیسی میچرخد و ضایعات بر روی آن قرار میگیرند. با حرکت ورقهی درام مگنت، مواد نیز بر روی آن حرکت می یابند. از ساز و کار دستگاه، مشخص است که مواد غیر آهنی از سطح درام ریخته و قطعات آهنی متصل به آن باقی میمانند. تا آن جا که در نقطهای از دستگاه، میدان مغناطیسی قطع شده و مواد آهنی چسبیده به سطح دستگاه، تخلیه خواهند شد.

تصویر 4- ماشین آلات جداسازی بر اساس نیروی مغناطیسی و تسمه نقاله

تصویر 4- ماشین آلات جداسازی بر اساس نیروی مغناطیسی و تسمه نقاله

در این وسایل همانطور که از نام آن پیداست، از تفاوت بین فات در برابر نیروی گرانش برای جداسازی استفاده میکنند. در واقع اساس تفکیک در این ماشین آلات جداسازی، بر تفاوت در وزن مخصوص بین فات مختلف استوار است. این فناوری میتواند در نحوههای مختلف ایجاد شود که برای مثال، یکی از آنها، بکارگیری دوربینها در ثبت تفاوت ریزش و سقوط آزاد قطعات است.

در این روش که برای جداسازی ضایعات برخی مواد مانند مخلوطی از طلا، نقره و پالادیوم به کار برده میشود، باید در ابتدا قطعات مربوط را به حالت پودری درآورده و در نیتریک اسید حل کنند. طلا در مراحل فوق قابل حل نبوده و به راحتی با فیلتر کردن میتوان آن را جدا نمود. در ادامه پودر جداشده از محلول را میتوان در تیزاب حل نموده و سپس با سولفات آهن رسوب داد. سپس با ذوب و فراوری مجدد طلای نسبتا خالص حاصل خواهد شد. مراحل مختلفی برای انواع دیگر فات نیز در پیش گرفته میشوند.

در بالا برخی از مهمترین مکانیسمهای به کار گرفته شده در ساخت ماشین آلات جداسازی ضایعات ذکر شد. جداسازی از مهمترین مراحل بارگیری و فراوری ضایعات است که باید با اصول و ابزار پیشرفته و دقیق انجام شود تا بازده محصول نهایی افزایش یابد.

منبع این مطلب: https://mobinsteel.com/%d9%85%d8%a7%d8%b4%db%8c%d9%86-%d8%a2%d9%84%d8%a7%d8%aa-%d8%ac%d8%af%d8%a7%d8%b3%d8%a7%d8%b2%db%8c-%d8%b6%d8%a7%db%8c%d8%b9%d8%a7%d8%aa/

درصد قابل توجهی از زبالههایی را که هر روز و هر لحظه توسط مردم و صنایع تولید میشود، زبالههای فی تشکیل میدهند. اصطلاحا به زبالههای فی یا دورریختنیهای غیر قابل استفادهی فات، ضایعات فی یا قراضه (metal scrab) نیز گفته میشود. خوشبختانه حجم قابل توجهی از قراضههای فات مانند ضایعات آهن، قراضههای آلومینیوم، قطعات مسی و مانند آن، زبالههایی قابل بازیافت هستند. بنابراین با در نظر گرفتن تدابیر و تکنولوژی خاص خود میتوان آنها را مجددا فراوری کرده و برای تولید قطعات فی جدید مورد استفاده قرار داد. دستهای از این ضایعات قابل بازیافت، به نام ضایعات درجه دو و ضایعات درجه یک شناخته شدهاند.

قبل تر در مقالهای به معرفی انواع ضایعات درجه اول پرداختیم. حال در این مطلب با شرح اقسام ضایعات درجه دو همراه شما هستیم. بنابراین خواندن این مطلب را از دست ندهید.

سنگ آهن ماده اولیه مهمی در دنیای امروزه است.ماده ی پایه در صنعت فولاد که از بعضی مواد اولیه گرفته تا برخی لوازم، وابسته به وجود آن هستند.به لطف سنگ آهن ، فولاد بخش اصلی اکثر لوازم اطراف ما را تشکیل میدهد.

تولید فولاد از سنگ آهن با روش گندله سازی با توجه به مزایای بسیاری که شامل میشود یک گزینه جذاب در بازار است.

در ادامه نگاهی به این فرآیند می اندازیم…

سنگ آهن قبل از گندله شدن باید مراحل پردازش طولانی را طی کند،مجموعه ای از مراحل که اغلب برای بهره برداری و تمرکز بر روی سنگ های معدنی کم ارزش استفاده میشوند.

این فرآیند بسته به منبع استخراج سنگ معدن ممکن است متفاوت باشند، اما به طور معمول این مراحل شامل خرد کردن و کوبیدنِ سنگ آهن برای کاهش اندازه ی آن میشوند. سپس از تکنیک های جداسازی مانند جداسازی مغناطیسی یا شناور سازی مواد اضافی برای تفکیک مواد زائد از آهن استفاده میکنیم.

این عملیات برای تبدیل سنگ آهن خام به پودری غلیظ و مناسب برای گندله اجرا می شود.

علاوه بر سنگ آهن معدنی ، منابع دیگر آهن مانند گرد وغبار ناشی از دودکش و کوره های انفجار جمع آوری شده نیز تبدیل به گندله میشوند تا از هدر رفت جلوگیری شود.

تولید گندله های سنگ آهن از مراحل اولیه تا رسیدن به محصول نهایی می تواند براساس عوامل مختلفی دچار تغییر شود.لذا با توجه به این موارد در نظر داشته باشید که فرایندی که در اینجا شرح داده شده است رویکردی کلی است که گزینه های مختلف را در نظر میگیرد.

در کل ، گندله سازی سنگ آهن شامل سه مرحله اصلی میشود:

مرحله مخلوط کردن باعث ایجاد ترکیبی میشود که به یکنواختی گندله سنگ نهایی بسیار کمک میکند.

به منظور کنار هم نگه داشتن خرده سنگ های موجود در ترکیب یک گندله سنگ ،به یک فاکتور نیاز داریم که مانند چسب این تکه ها را کنار هم نگه دارد. انتخاب این ماده بسته به اهداف منحصر به فرد پروژه می تواند متغیر باشد ، اما خاک رُس بنتونیت یک انتخاب متداول است ،همچنین مواد افزودنی دیگری نیز ممکن است برای بهبود عملکرد در کوره حرارتی همراه با مواد اولیه باشند.

مرحله مخلوط کردن سنگ آهن ، چسباندن و اضافه کردن هرگونه مواد افزودنی را به طور کامل شامل میشود تا با کمک این مواد اولیه گندله یکنواخت تهیه شود.

مواد موجود در میکسر بطور مداوم به همراه مایع چسبنده به درون دستگاه گندله ساز منتقل میشوند. مایع چسبنده باعث چسبندگی ذرات می شود؛ برای مثال زمانی که ذرات در دستگاه شروع به چرخیدن میکنند جذبندگی بیشتری را بین مواد مختلف پدید می آورد که این پدیده با عنوان یک پارچگی” شناخته می شود.

گندله ها باید استاندارد های زیادی را شامل باشند که بسیاری از آنها را می توان در طی فرآیند گندله سازی کسب کرد. این موارد ممکن است شامل استفاده از مواد افزودنی برای تنظیم آرایش شیمیایی یا خاصیت متالورژیکی گلوله ها ، یا تنظیم فاکتورهایی در این فرآیند که برای کنترل خصوصیات مادی گندله مانند استحکام در برابر خرد شدن یا توزیع مناسب اندازه ذرات باشند.

پس از رسیدن گلوله ها به اندازه دلخواه، آنها از دستگاه گندله ساز خارج شده و به مرحله بعدی منتقل می شوند (اکثر مواقع یک مرحله غربالگری لازم است). در این مرحله،گندله ها را با عنوان گندله های سبز” میشناسند.

ادامه مطلبذوب ضایعات آهن و قالب گیری از آن به شکل های مختلف نیازمند حرارت بالاست.روش های مختلفی برای قالب گیری آهن وجود دارد؛دو مورد از روش های پایه ی ذوب،استفاده از گرما و برق هستند.استفاده از گرما برای سالها مورد استفاده بوده است اما استفاده از برق در اواسط قرن نوزدهم شناخته شد.کوره ای که نیروی مولدش برق است با نام کوره ی القایی شناخته می شود و روشی که از برق برای ذوب بهره می برد روش القایی نام دارد.شاید درمورد کارکرد کوره ی القایی سوال هایی در ذهنتان ایجاد شده باشد،در ادامه بیشتر به آن می پردازیم .

کوره ی القایی یک کوره ی برقی است که با اعمال ولتاژ بالایی از برق باعث ذوب ف میشود.این کوره توانایی ذوب ف هایی با وزن های متغیر(کمتر از ۱ کیلوگرم تا چند هزار تن) را داراست،همچنین قادر به ذوب فات گرانبهایی مانند مس ، آهن ، آلومینیوم و فولاد می باشد.گفته میشود که با توجه به کارآیی و ذوب انواع مختلف ضایعات آهن به مراتب بهتر از کوره ی گرمایی است.شاید مزایای استفاده از این کوره برایتان جالب باشد.

با توجه به دلایلی که به آنها اشاره شد،کوره های قدیمی با کوره های القایی جایگزین شده اند بصورتی که ف را بدون ایجاد آلودگی محیطی و هدررفت عناصر با ارزش ذوب می کنند.

ادامه مطلب

درباره این سایت